在粉末冶金、3D打印金属粉末制备、硬质合金等先进材料制造领域,金属粉体的预处理与造粒是决定最终产品质量的关键环节。3L金属粉密炼机与金属粉造粒机作为核心工艺设备,以其高效、均匀的混合与成型能力,成为行业内的关注焦点。本文将为您深入解读其技术特点,并提供专业的技术咨询视角。

一、设备核心:3L金属粉密炼机

1. 设备概述与技术优势

3L金属粉密炼机,专为实验室研发与小规模精密生产设计,其公称容积为3升。它采用高强度、耐磨损的密炼室和特定设计的转子,在高温、高压及真空环境下工作。主要技术优势包括:

高效强力混合:独特的转子设计(如啮合型或切线型)能对金属粉末(如铁粉、铜粉、钨粉等)与粘结剂(如聚合物、蜡)产生强烈的剪切、挤压、折叠作用,确保成分在微观尺度上的高度均匀分布。

工艺可控性强:配备精准的温控系统(通常采用电加热或油加热)、转速调节与扭矩监控,可精确优化工艺参数,适应不同金属粉末的特性。

* 真空脱气功能:可选配真空系统,在混合过程中有效去除粉体夹带的气体,防止后续烧结或成型产生缺陷,提升制品致密度。

2. 应用场景

主要用于金属注射成型(MIM)喂料的制备、硬质合金混合料的混炼、磁性材料的预混合,以及各种需要将超细金属粉末与有机载体均匀复合的研发与生产。

二、下游成型:金属粉造粒机

密炼后的均匀物料(通常为粘稠的团状或片状)需通过造粒工序,转化为流动性好、粒径均匀的颗粒,以便于后续的运输、计量、压制成型或3D打印铺粉。

1. 工作原理与类型

金属粉造粒机通常采用挤出-滚圆或切割-整形的原理。常见类型包括:

- 螺杆挤出造粒机:将密炼后的塑性物料通过螺杆强制挤出模具孔板,形成条状,随后由旋转刀片切割成圆柱状颗粒。

- 对辊干法造粒机:对于某些配方,可直接将混合好的干粉或轻微湿润的物料通过对辊挤压成薄片,再经破碎、筛分得到颗粒。此法无需大量粘结剂,适合部分金属粉末的直接造粒。

2. 关键考量因素

颗粒均匀性:直接影响后续工艺的稳定性和产品一致性。

颗粒强度与密度:需满足运输和加料过程中不破碎、不产生粉尘的要求。

* 产能匹配:需与上游密炼机的产能及下游工艺需求相匹配。

三、高清图片与技术参数获取

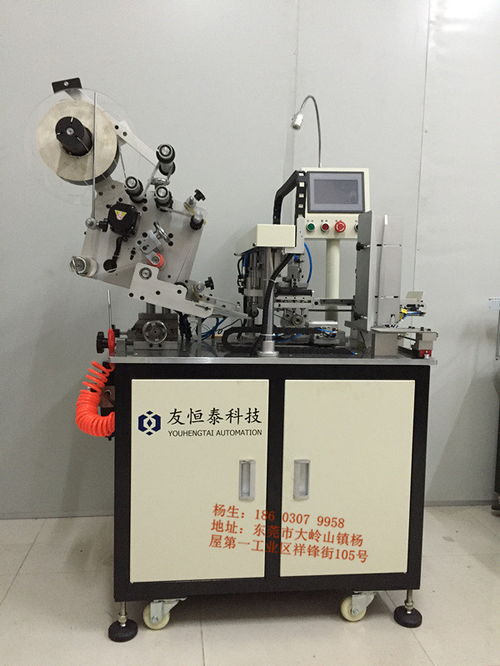

对于设备选型与评估,高清、细节丰富的设备图片及技术图纸至关重要。

- 设备全景高清大图:可展示设备整体结构、布局、材质质感与做工水平。

- 核心部件特写图:如密炼室内部、转子结构、造粒模具、切割装置等,有助于判断设计的合理性与耐磨性。

- 控制系统与界面图:展示设备的自动化与智能化程度。

- 物料处理效果图:展示混合后的物料状态及最终颗粒的形貌,是最直观的工艺能力证明。

建议:在向设备供应商进行“在线咨询”时,应主动索取上述高清图片及详细的技术参数表(含功率、容积、尺寸、温度范围、真空度、产能、精度等),并询问是否可提供针对您特定物料的实验或视频资料。

四、专业“技术咨询”要点指南

在进行技术咨询时,建议围绕以下几点进行深入沟通,以确保设备完全满足您的工艺需求:

- 物料特性:明确告知供应商您所处理金属粉末的种类、粒径分布(D50, D90)、松装密度、比表面积、硬度、氧化敏感性等,以及所用粘结剂/润滑剂的类型与比例。

- 工艺目标:说明最终所需的混合物均匀度标准、颗粒粒径范围、球形度要求及产能要求。

- 设备细节:

- 密炼机:询问转子材质(如渗氮钢、硬质合金涂层)、密封形式(防止细粉泄漏)、冷却方式(防止过热)、清料便捷性。

- 造粒机:咨询模具材质与开孔设计、切割方式、筛分系统集成度、防粘结处理(如防粘涂层、冷却系统)。

- 配套与扩展:了解设备是否易于清洁(特别是换料时)、是否支持惰性气体保护、能否与上游配料系统或下游成型设备联动。

- 售后服务:核实安装调试、操作培训、维护保养及备件供应等支持条款。

###

选择合适的3L金属粉密炼机与金属粉造粒机,是构建高效、稳定金属粉体加工流程的基石。通过结合高清可视资料与深入的技术咨询,充分理解设备性能与自身工艺的匹配度,方能做出最优投资决策,为生产高品质的金属粉末制品奠定坚实基础。建议联系多家有资质的设备供应商,进行综合对比与方案评估。